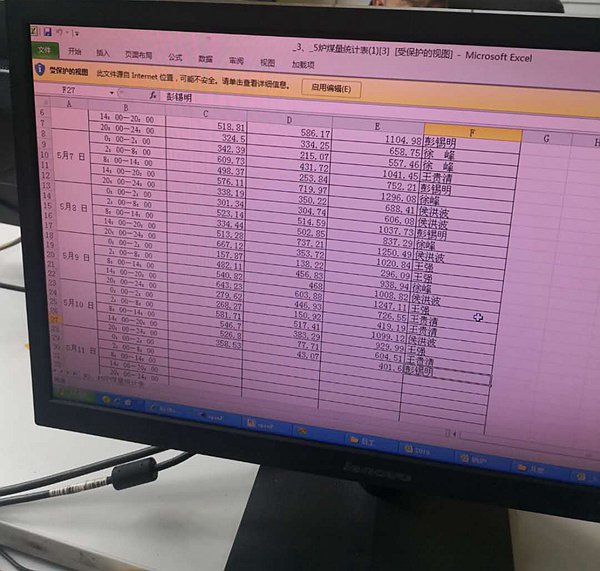

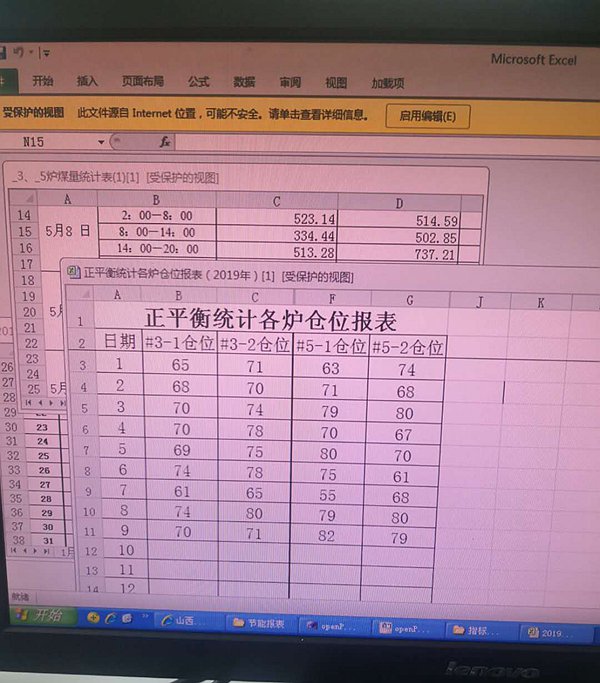

C:三号炉入炉输煤量

D:五号炉入炉输煤量.

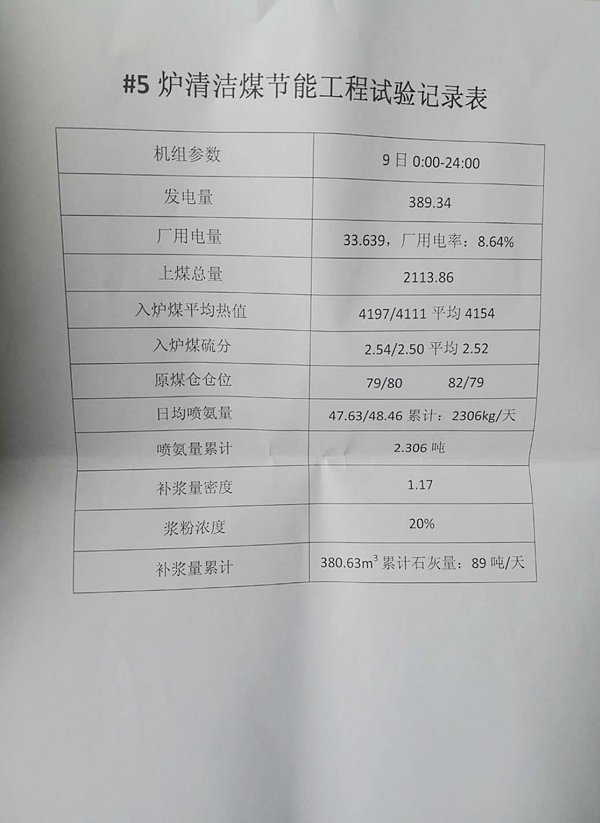

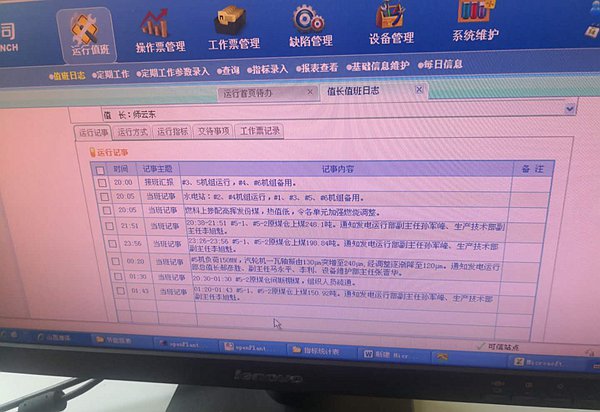

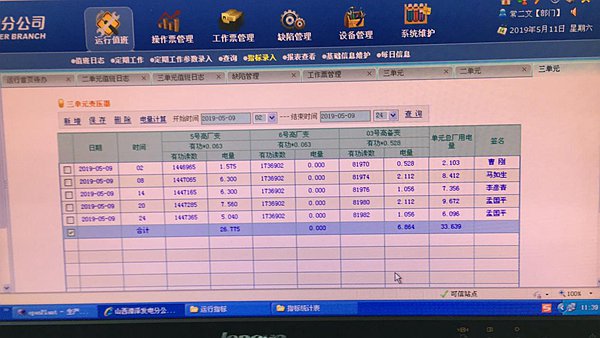

5月9日挡班日志记载。

同煤集团漳泽电厂(2XEN670-13.8-545kt)机组清洁煤节能工程

实施效果分析报告

一、清洁煤节能工程实施情况概要:

四川能之星燃料科技有限公司与同煤集团漳泽电厂就漳泽电厂五号机组实施清洁煤节能工程达成技术共识,并在充分进行安全论证的基础上,并完善安全措施和走完三措安全保障程序后。于2019年5月8日19.50点-22.20分开始实施清洁煤节能工程的催化剂使用投运,首次投运于1道A煤仓,2道B仓未投,减半使用,煤仓煤位控制在70-80%,投运后4小时后使用到清洁催化煤。5月9日安全确认后,于9日上午9.30分2道B仓投运,13.30分,A、B仓共同使用到催化清洁煤;催化清洁煤使用到5月10日23.30分,煤仓清空停炉检修止;全过程共使用能之星催化剂3.2吨,共输入煤仓原煤:2113.86+1172.4=3286.26吨.预计煤仓存煤量:

90吨/hX4+0.2(20%的原煤未循环)X90X4=432吨。全过程共使用原煤:3718.26,吨,清洁煤工程统计时间共同确定为:2019年5月8日0点起至5月9日23点五号锅炉停炉止。原煤与清洁煤催化剂比列:1000:0.86。

二、清洁煤节能工程能效水平计算和能效计算分析。

1.五月9日0.00-24.00入仓煤量:2113.86吨

2.入仓煤平均热值:4154大卡/kg.

3.日发电总量:389.34万Kwh

发电煤标单耗=(2113.86X4154÷7000)×1000÷3893400kwh

=0.322kg/kWh.(322g/kWh).

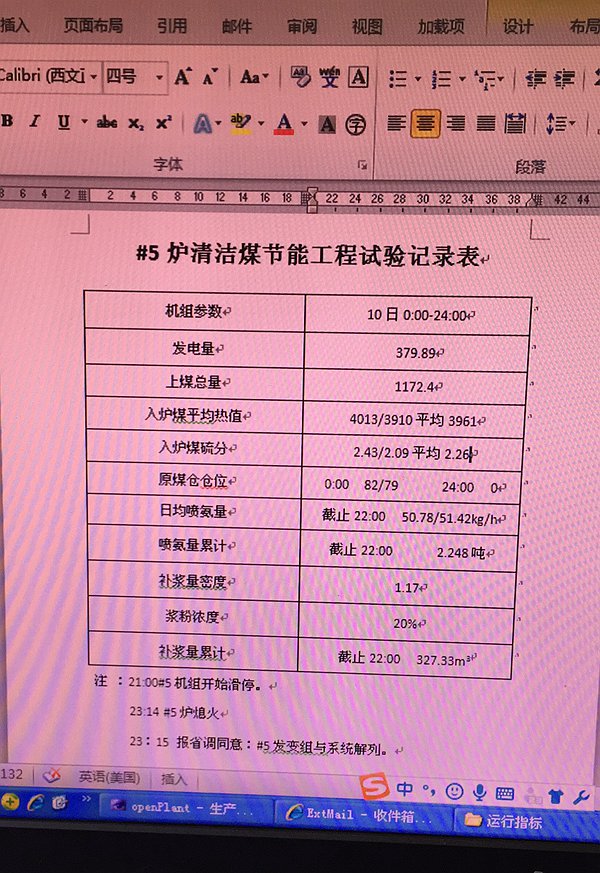

①五月10日0.00点至23.30停炉止入仓煤和煤仓余煤量:1172.4吨+432吨=1604.4吨

②入仓煤平均热值:3961大卡/kg.

③.日发电总量:379.89万kwh.

发电煤标单耗=(1604×3961÷7000)×1000÷3798900kwh

=0.239kg/kwh.(239g/kwh).

修正计算及综合计算:

五月9日23.30—24.00入仓煤输入:198.8吨。煤位上偏高20%,所以将此批次输入煤计入10日消耗。

五月9日入仓煤量:1915.06吨。

入仓煤平均热值:4154大卡/kg

日总发电量:389.34万kwh

发电标单耗=(1915.06×4154÷7000)×1000÷3893400kwh

=0.291kg/kwh(291g/kwh)(催化剂用量:0.695:1000)

五月10日入仓煤量与煤仓存煤消耗=198.8+1172.4+432=1803.2吨

入仓煤平均热值:3961大卡/kg.

日总发电量:379.89万kwh

发电标单耗=(1803.2×3961÷7000)×1000÷3798900kwh

=0.268kg/kwh(268g/kwh).(催化剂用量:1:1000)

全实验验证试验期标加权平均单耗=(0.268×379.89+0.291×389.34)÷(379.89+389.34)

=0.279kg/kwh(279g/kwh)催化剂平均用量:0.86:1000)

归纳:①0.695:1000.节煤量:45g/kwh

②0.86:1000.节煤量:58g/kwh

③1:1000.节煤量:69g/kwh.

本次验证:(催化剂使用:0.86:1000)条件下,能耗为:279g/kwh.能耗水平达到清洁煤工程前预测水平:280g/kwh以下.

三、脱硫效果物料衡算及减排效果分析。(本次按修订后的煤炭消耗分析)

五月9日共消耗原煤:1915.06吨

入仓煤平均含硫量:2.52%。

折算石灰石粉量(Caco3粉):89吨。

净烟气SO2平均浓度≤20mg/M3.

分析:1消耗原煤单质硫量=1915.06×2.52%=48.25吨。

(单质硫:石灰石粉)消耗物料衡算公式=100(碳酸钙分子量)÷32(单质硫分子量)÷0.9(石灰石碳酸钙主含量)÷0.9(石灰石粉化学反应效率)=3.85

(国内通行的单质硫与石灰石粉物料消耗考核量为1:4)

五月9日应耗石灰石粉=48.25吨×3.85

=185.76吨.

实际折算消耗:89吨

固硫率(减用石灰石粉率)=(185.76-89)÷185.76=52%。

五月10日应消耗石灰石粉量=1803.2×2.26%×3.85=156.88吨。

实际消耗石灰石粉=323M3×1.17(密度)×0.2(粉子浓度)=76.59吨。

固硫效率(减用石灰石粉率)=(156.88-76.59)÷156.88=51.1%。

(催化剂达到一定量后固硫效率保持稳定,只与煤中的金属氧化物多少有关,与催化剂量无关,试验期减用石灰石粉量:177.05吨)

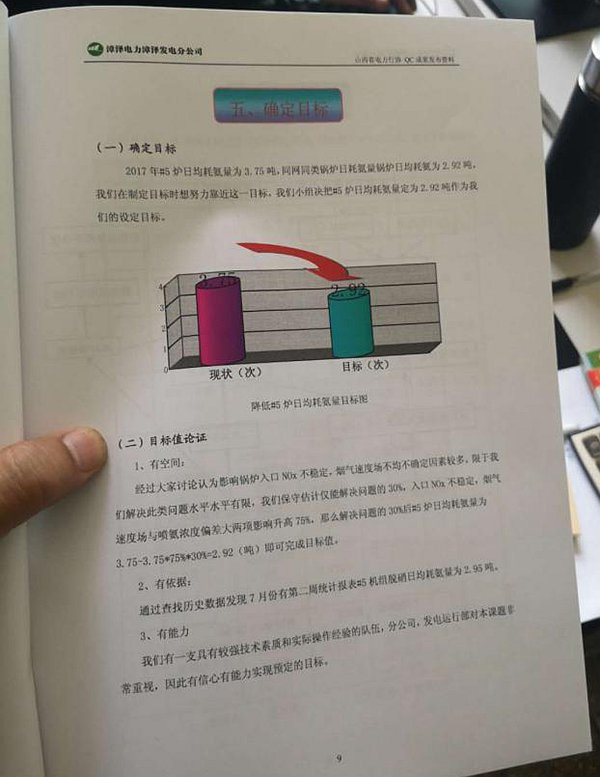

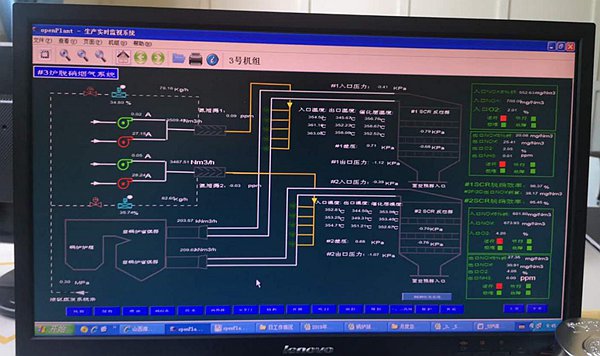

四、SCR系统,脱硝液氨的消耗量和催化提高脱硝效率的物料衡算。

能之星节能环保催化剂并不含脱硝成分,自身没有脱硝作用,但可以帮助脱硝还原化学反应效率提高,从而节约液氨或氨水的使用量。本次验证试验只在同等负荷下对比液氨的使用量,作简易分析,主要目的是帮助企业减少液氨使用量,保护催化剂,延长SCR系统的使用时间和保持使用效率!

本次验证试验保持了一只160MW的负荷,五号炉日液氨消耗降至2.3吨/天,而同期五号炉液氨消耗为:3.95吨,工厂采取措施后可望降低到2.92吨/天,催化燃烧后,液氨消耗已降至:2.3吨/天,如果配合贵厂的技术创新工作的开展,五号炉日液氨消耗可降至2吨/台/天以下!

五、清洁煤节能工程前、后厂用电率效果评价。

厂用电率是电厂自身的耗电指标,降低厂用电率对于降低供电煤耗,提高经济效益效果直观。本次实验时间短,又面临五号炉停炉检修。因此在负荷相近的条件下,对三号和五号炉的厂用电量进行对比具有指导性和科学性。

五月9日3号炉厂用电量:43.32万kwh;3号炉综合厂用电量:51.936万kwh

五月9日5号炉厂用电量:26.775万kwh;5号炉综合厂用电量:33.639万kwh

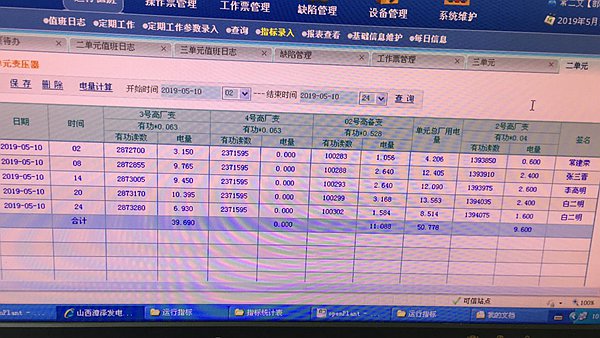

五月10日3号炉厂用电量:39.69万kwh;3号炉综合厂用电量:50.778万kwh

五月10日5号炉厂用电量:25.515;5号炉综合厂用电量:33.963万kwh.

五月9日、10日两天,在负荷相当条件下,将停炉检修的五号炉比正常运行的三号炉少消耗综合厂用电量:34.815万kwh.节电经济效益大!

六、结论及综合经济效益评价

(一)、结论:

1.能之星催化增能提质技术是基于燃烧中火焰中胡红外线、可见光、a射线等大波长能量可以提高其穿透性从而得到有效利用,遵照大胆探索、小心求证的原则,我厂在准备兼修的五号机上通过48小时使用,生产工艺无需改变,整过生产过程安全稳定,环保效益明显和节能降耗效果显著!

2.在催化剂使用量与原煤:0.86:1000的条件下。48小时使用期使三十年运行进口老机组实现由出厂设计发电标准煤耗:327g/kWh降至正平衡发电标煤耗:279g/kWh,达到或超越了部分1000mw超临界机组能效水平,本次实际正平衡煤耗低于新设备设计标煤耗:48g/kWh;实现超净排放的条件下,石灰石粉及石灰浆液消耗下降51%以上;液氨日耗量由3.9吨/天,降至2,3吨/天;综合厂用电量横比:由102.714万kWh减少至:67.602万kWh.试验期两天直接减少厂综合用电量:34.815万kWh!

(二)、综合经济效益评价核算:

核算基础依据:石灰石粉采购单价:220元/吨、上网电价:0.28元/kWh、煤炭采购热卡单价:0.08元/大卡、工业用水单价:6元/吨。厂方提供试验期节能起点基数:337g/kWh.单耗节能量:58g/kWh.

试验期直接经济效益计算

①节能效益=总发电量(389.34+379.89)万kWh×0.058kg×7(标煤系数)×0.08元/大卡(热卡采购单价)=249845.9元

②脱硫效益=石灰石减用量(177.05吨)×220元/吨(石灰石粉采购价)×2(石灰石粉制浆与运行按费用翻倍计算)=77902.00元

③节约厂用电效益=34.815万kWh×0.28元/kWh=97482.00元。

④脱硝效益重点体现在于设备运行费用,原料消耗金额太小,本次效益分析忽略不计!

试验期单台机48小时直接经济效益=①节能效益+脱硫效益+节约厂用电效益=425229.90元(肆拾贰万伍仟贰佰贰拾玖元玖角)。

七、建议:

1.量子催化剂的效果验证只是清洁煤节能工程效益创造的初步阶段,以量子催化剂为魂,综合实施清洁煤节能工程,将环保治理综合费用降低50%以上,让水耗高、电耗高、次生污染大、固废、液废多的脱硫塔系统停运,仅作为清洁煤节能工程的应急和辅助工艺来使用才是清洁煤节能工程的追求的目标,让燃煤机组生产清洁能源才能让燃煤机组在新技术支撑下焕发新活力!

2.以效益创造为中心,以消灭同煤集团三家亏损电厂为目标,以加强电厂消耗管理、建立石灰石钙硫比消耗,发电量液氨消耗比考核办法为基础的科学考核办法,建设智能、智慧电厂为手段,以清洁煤节能工程的实施为方法,科技企业和电力集团建立创新性战略合作关系,同煤集团亏损电厂全部实现扭亏为赢将一定可以实现,盈利电厂更会锦上添花,将为节能减排实业创造巨大的经济效益和社会效益。

3.新技术的重大突破与管理精细化相配套才能打好消灭亏损电厂的歼灭战!可靠的组织保障,科学的扭亏流程、配套的实施方案,科学化的评价体系是战略合作的基石。电厂实施清洁煤节能扭亏工程的程序是:1.以财务指标为抓手,精准分析亏损的原因,写出电厂亏损原因意见书。2.提出扭亏的解决办法,制定扭亏的工程经济技术解决方案,3.落实实施方案,落实扭亏增盈目标,实施联管经营责任制。4.实现扭亏为盈目标,分机组建立评价考核体系。严防亏损企业用保守的心态抵制科技成果的落地,以各种借口抹黑科技成果,以便维持亏损,实现部分人的利益最大化!