目录

1.前言﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍1

2.试验目的﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍1

3.试验依据﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍1

4.试验条件及内容﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍1

5.试验期间主要表盘参数及记测数据﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍3

6.结论﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍﹍6

7.使用燃煤催化裂解剂与拉动煤耗降低的经济性计算﹍﹍﹍﹍﹍﹍﹍﹍﹍6

1.前言

为进一步推进节能减排工作,大唐贵州发电有限公司发耳分公司(以下简称“发耳电厂”)与四川能之星燃料科技有限公司共同交流协商,由四川能之星燃料科技有限公司免费提供燃煤催化裂解剂,在发耳公司1号锅炉开展燃煤添催化裂解剂试验,验证燃煤催化裂解剂对发耳公司机组供电煤耗及减排效果的影响。

2.试验目的

通过本次试验验证燃煤催化裂解剂对发耳公司机组供电煤耗及减排效果的影响,为发耳公司节能减排改造提供数据支撑。试验期间1号炉上煤单独采用7号B带上煤,单独计量;入炉煤样由7B带入炉煤采样机采样,单独化验;飞灰取样从电除尘一电场仓泵取样,大渣从1号炉捞渣机刮板取样;其余所需数据均从SIS系统自动记录。

3.试验依据

《电站锅炉性能试验规程》 (GB10184-1988)。

4.试验条件及内容

4.1试验应具备条件

4.1.1试验前确认锅炉机组各主、辅机正常运转,锅炉燃烧稳定。

4.1.2引风机、送风机、一次风机、制粉系统运行正常,能满足锅炉燃烧的需要,并经调整,达到较佳运行状态。

4.1.3锅炉重要表计:排烟温度、空预器进出口氧量均已校验准确。

4.1.418日23:00停止对1号炉上煤,19日0:00输煤运行值班人员就地核对观察1号炉煤仓煤位,与DCS进行核对,作好核对记录,偏差超过0.5m的联系电控班人员处理。

4.1.5试验前设备部安排在8A皮带1号炉A原煤仓前5米处搭设高1.7米、宽1.0米脚手架,用于架设喷淋设备。

4.1.6试验前设备部调整确认7A皮带入炉煤采样装置采样周期为3分钟,采样正常。

4.2试验要求

4.2.1试验前先进行燃烧调整,使锅炉处于良好运行工况后方能开始进行试验,本次试验时间暂定48小时。按《1~4号炉燃烧调整规定(试行)》执行燃烧调整。

4.2.2燃料管理部准备足够的煤量,并尽可能保持煤质(发热量、挥发份、硫份)稳定。低负荷阶段用煤根据值长要求提供。

4.2.3对1号炉带600MW负荷进行典型工况效率试验(采用耗差系统试验模块,飞灰大渣数据采用当日10:00-20:00平均值,燃煤数据采用当日早班入炉煤数据)。

4.2.4试验工况开始后直至结束时,锅炉燃烧工况、燃料量、主蒸汽流量、再热蒸汽流量、给水流量、汽包水位、过量空气系数、配风情况、制粉系统投运方式及所有试验需控制的温度、压力等参数,应尽可能保持稳定。

4.2.5试验期间锅炉配风方式采用常规配风方式。

4.2.6试验期间主操应尽可能维持锅炉稳定运行,无特殊情况,不应有较大的运行操作变化,如有必要改变运行操作时应与试验组长协商后方可进行。

4.2.7试验期间分别用7号A、B皮带单独对1、3号炉上煤,以便精确计算1号机组供电煤耗。

4.2.8试验时控制20日、22日0:00 1号炉各煤仓煤位尽可能一致。

4.3试验内容和试验方法

为确保21日0:001号炉能准时烧到已添加燃料燃煤催化裂解剂的煤种,20日早班通知输煤值班员14:00控制1号炉A、B、C、D原煤仓煤位3.5m,E原煤仓3.3m,F原煤仓1.5m。因系统原因,1号炉在16:20开始加催化裂解燃烧试验催化剂,此时1号炉煤仓煤位,预计23:00左右可以烧到添加燃煤催化裂解剂的煤种。

添加初期,因添加管道多次泄漏,造成约0.5吨燃煤催化裂解剂损失。稳定添加流量后实际燃煤催化裂解剂流量偏大,实际添加比例小于1:1000,加上能之星燃料科技有限公司运输到厂燃煤催化裂解剂为10吨,未能满足21、22日两天近11000吨耗煤量的配比要求,导致22日上午9:00燃煤催化裂解剂已添加完毕,根据当时原煤仓煤位估算22日17:00后添加燃煤催化裂解剂的煤种烧完。

为保证试验数据准确性,选取21日全天数据作为本次试验统计、计算依据。

4.3.1供电煤耗试验

试验期间统计21日0:00至22日0:00发电量、厂用电量、7号B皮带上煤量、煤仓煤位,入炉煤工业分析数据,统计21日1号机组供电煤耗。

4.3.2锅炉热效率试验

锅炉热效率试验按照《电站锅炉性能试验规程》(GB1018488)热损失法进行。其中灰平衡数据为:炉渣10%,飞灰90%。正式试验前对锅炉各相关测点和表盘参数采集进行了检查,并对测量仪器进行了详细检查和测试。在试验期间,测试锅炉运行的各项性能参数,除飞灰、大渣、煤质化验数据外的参数均从SIS取,计算出锅炉热效率。

4.3.3减排量计算

记录试验时同时记录脱硝入口、出口烟气氮氧化物平均浓度、耗氨量,统计脱硫原、净烟气二氧化硫平均浓度,补浆量;统计近一周脱硝入口、出口烟气氮氧化物平均浓度、耗氨量,统计脱硫原、净烟气二氧化硫平均浓度,补浆量,计算发电单耗变化量。

4.3.4燃煤发热量变化分析

试验期间,设备部化验班将21日入炉煤样弃样留足200kg,经充分混合后再缩分为100kg两份,用量杯取100ml燃料燃煤催化裂解剂与其中一份煤样均匀混合,在分别将两份煤样制为化验煤样分别进行化验发热量,作好分析记录。

5.试验期间主要表盘参数及记测数据

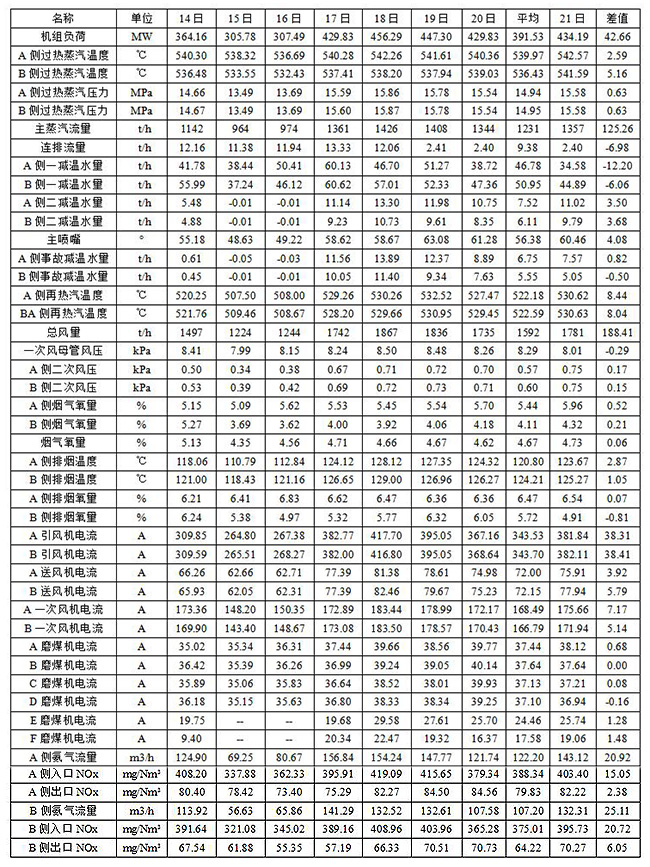

5.1锅炉近一周表盘数据与7月21日表盘数据

从上表看出,7月21日由于机组平均负荷增加4.3万千瓦时,A、B侧脱硝入口NOx浓度分别降低15.05 、20.72mg/Nm³,喷氨量分别减少20.92、25.11 m3/h,燃煤催化裂解剂在降低氮氧化物浓度上有一定作用。

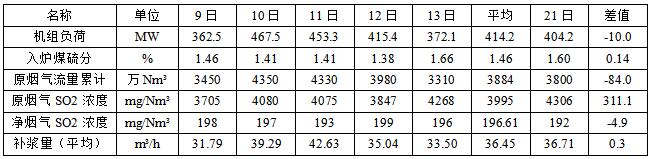

4.4脱硫近一周表盘数据与7月21日表盘数据(因1号脱硫7月14日至20日期间进行排放控制对比试验,净烟气二氧化硫浓度偏差较大,故选取7月9日至7月13日数据进行对比)

从上表看出,7月21日机组平均负荷比9-13日低10MW,入炉煤硫分高0.14%,但原烟气氧化硫浓度下降311.1 mg/Nm³,燃煤催化裂解剂在降低原烟气二氧化硫上有一定作用。由于原烟气流量降低,补浆量平均降低3 m³/h。

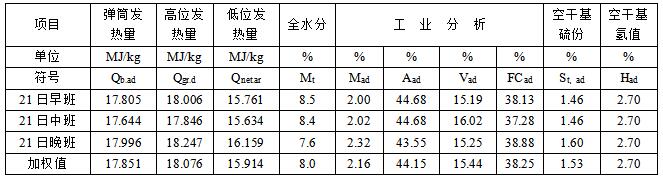

4.57月21日入炉煤煤质化验数据

7月21日供电煤耗计算数据(7号皮带供电煤耗)

统计7月9日至20日期间机组负荷率为64.46%,环境温度为25.05℃,1号炉供电煤耗为330.44g/kwh。7月 21日负荷率为67.36%,环境温度为24.48℃,供电煤耗为297.02g/kwh。通过负荷率与环境温度偏差修正后,1号机组21日试验期间供电与9日至20日期间供电煤耗偏差为33.42g/kwh,即使用燃煤催化裂解剂后机组供电煤耗降低33.42 g/kwh。

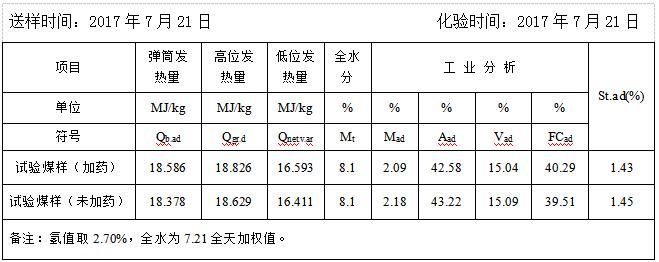

4.7掺入燃煤催化裂解剂煤质对比分析

从表上看出,在原煤中添加了千分之一燃煤催化裂解剂后,煤的发热量上升0.18 MJ/kg,上升比例为1.72%。

5.结论

(本机组设计发电标煤:315g/kWh,设计供电标煤耗:330g/kWh)。9--20日,内部核算:发电标煤耗:311.6g/kWh,供电标煤耗为:330.44g/kWh。21日在入炉煤中添加燃煤催化裂解剂后,在负荷:67.34%的条件下,按正平衡计算,发电标煤耗:280g/kWh,供电标煤耗:297g/kWh. 使用催化剂后拉动发电标煤耗降低:31.6g/kWh,拉动机组供电煤耗降低:33.42g/kWh !对二氧化硫和氮氧化物减排量另行统计分析。

大唐发耳电厂发电部

二〇一七年七月二十三日