一、清洁煤节能工程实施情况概要:

公司与华电珙县电厂就珙县电厂2号机组实施清洁煤节能工程达成技术共识,并在充分进行安全论证的基础上,并完善安全措施和走完安全论证保障程序后。于2019年12月13日0:00—16日分开始实施清洁煤节能工程的催化剂使用投运,首次投运于2号炉A道a煤仓,B道,b仓,1号炉未投用。由于珙县电厂在开展配煤参烧,进煤品种多切杂,并且一号与二号炉入炉煤量也未分开计量统计,入炉煤种每日两台炉共同做混合样热值进行热值分析,因此,本验证效果分析考量催化剂使用对两台炉共同煤耗的影响变化,试验验证期间两台炉工况负荷负荷基本一致,压力等级和出厂参数也一致,因此,可将验证节能效果双倍计算,作为二号锅炉节能效果的数据定性!本次验证试验消耗能之星节能环保催化剂15吨,共作用于两台炉总用煤量数据变化。能耗正平衡验证试验采用的是满仓对满仓条件下的皮带称计重做为煤炭的消耗量数据,主皮带取样器每两分钟取煤样分析化验作为入炉煤平直数据,同期的两台炉机组的总发电量作为成果数据, 由于满仓对满仓的时间值与珙县电厂统计煤耗的时间点存在一定偏差,因此需要对首日输煤量数据进行修订完善,机组设计发电煤耗306g/kWh。

二、清洁煤节能工程能效水平计算和能效计算分析。

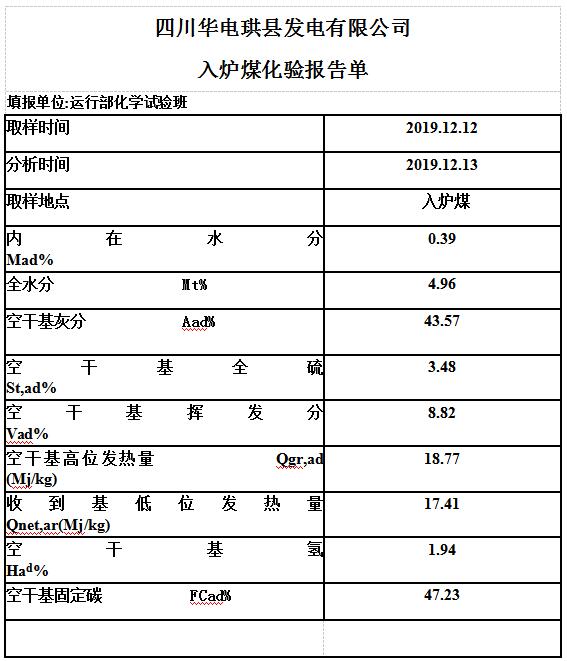

①:催化剂使用前: 12月11日、12日

1.1、2号炉总入仓煤量:25210吨

入仓煤平均热值:4154大卡/kg.

3.11日及12日发电总量:4941.2000万kWh (机组平均负荷率:85.78%)

发电煤标单耗=(25210X4154÷7000)×1000÷49412000kwh

=0.30276kg/kWh.(302.76g/kWh).

② 12月12日20点后投用催化剂,预计13日开始正式开始使用,加催化剂结束时间15日24点,使用催化剂煤由于煤炭使用滞后效应,16日全天仍然发挥作用(每台炉共六个仓,每个主体高度6米,尖体高度4米,煤仓直径:10米,煤炭堆积密度0.95吨/m3)。

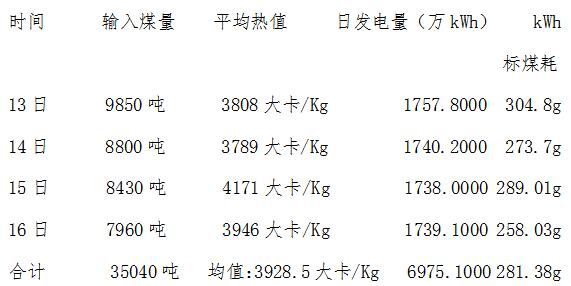

12月13日—16日入炉煤量及热值一览表

机组平均负荷率:60.54%

4日双机平发电标煤单耗=35040×3928.5÷7000×1000÷69751000

=0.2819Kg/kWh(281.9g/kWh)

原煤与催化剂使用量:1000:0.428

本次验证:在机组平均负荷60.5%工况下,并以一台机组添加作用于两台机组煤耗,(在原煤与催化剂使用:1000:0.428)的条件下,试用期综合能耗为:281.9g/kWh.使用期实际标煤耗比设计标煤耗降低:24.1g/kWh,比11日、12日综合煤耗降低20.86g/kWh

分析计算:使用能之星催化剂在1000:1以下时呈正比例关系!

按使用量1000:1条件小等比列推算

1.可比设计标煤耗降低= 24.1g/kWh÷0.428 =56.3g/kWh

2.可比上两日高负荷煤耗降低= 20.86 ÷ 0.428

= 48.73g/kWh

计算节煤率为:16.09%---18.39%

结论:比例本次验证试验未达到能之星公司设计使用量1000:1,干扰因素也较多,但节能效果依然较显著,60%左右低负荷,照样大幅超越了85%以上的高负荷标煤耗指标,结果显示,催化燃烧技术对未来电厂调峰,低负荷运行,高效率发电将产生重大作用!因此,非常有必要进一步实施清洁煤工程长时间实用验证,以便为电厂节能减排,扭亏增盈,为造福绿色中国做出贡献!

二、能之星催化剂燃煤灰渣自固 效果分析由四川省环科院依据值变化出具权威报告!

三、SCR系统,脱硝液氨的消耗量和催化提高脱硝效率的物料衡算。

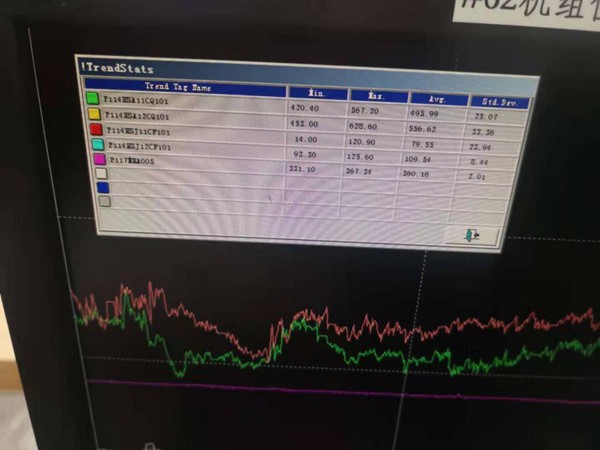

能之星节能环保催化剂并不含脱硝成分,自身没有脱硝作用,但可以帮助脱硝还原化学反应效率提高,从而节约液氨或氨水的使用量。本次验证试验只在同等负荷下对比2号炉液氨的使用量,和原烟气NOX值作简易分析,主要目的是帮助企业减少液氨使用量,保护催化剂,延长SCR系统的使用时间和保持使用效率!

上图可见,在两台锅炉负荷相似的条件下,使用催化剂的二号炉原烟气NOX值A烟道和B烟道比未使用催化剂的一号炉平均降低130mg/m3,烟气NOX浓度降低率:21.7%,原烟气降低率液氨混合气使用量由246.5 m3降低至189.09 m3,液氨混合气减用率:23.29% ,氨逃逸近零!

四、结论及综合经济效益评价!

(一)、结论:1.能之星催化增能提质技术是基于燃烧中火焰中胡红外线、可见光、a射线等大波长能量可以提高其穿透性从而得到有效利用,遵照大胆探索、小心求证的原则,我厂在准备兼修的2号机上通过96小时使用,生产工艺无需改变,整过生产过程安全稳定,环保效益明显和节能降耗效果显著!

2.在催化剂使用量与原煤:0.428:1000的条件下。96小时使用期使双机组低负荷运行实现由出厂设计发电标准煤耗:306g/kWh降至正平衡发电标煤耗:281.9g/kWh,锅炉亚临界等级运行煤耗却超越了部分85%超临界等级能效水平!本次实际正平衡煤耗低于新设备设计标煤耗:24.1g/kWh;锅炉出口原烟气浓度消耗下降38%以上;液氨日耗量下降23.29%;综合厂用电量1、2号机组 均值横比:由67.07万kWh/天减少至:63.56万kWh/天.试验期4天直接减少厂综合用电量:14.04万kWh!

五、建议:

1.量子催化剂的效果验证只是清洁煤节能工程效益创造的初步阶段,以量子催化剂为魂,综合实施清洁煤节能工程,将环保治理综合费用降低50%以上,让水耗高、电耗高、次生污染大、固废、液废多的脱硫塔系统停运,仅作为清洁煤节能工程的应急和辅助工艺来使用才是清洁煤节能工程的追求的目标,让燃煤机组生产清洁能源才能让燃煤机组在新技术支撑下焕发新活力!

2.以效益创造为中心,以科技创新成果为支撑,消灭亏损电厂为目标,以加强电厂消耗管理、建立石灰石钙硫比消耗,发电量液氨消耗比考核办法为基础的科学考核办法,建设智能、智慧电厂为手段,以清洁煤节能工程的实施为方法,科技企业和电力集团建立创新性战略合作关系,华电集团亏损电厂全部实现扭亏为赢将一定可以实现,盈利电厂更会锦上添花,将为节能减排实业创造巨大的经济效益和社会效益。

3.新技术的重大突破与管理精细化相配套才能打好消灭亏损电厂的歼灭战!可靠的组织保障,科学的扭亏流程、配套的实施方案,科学化的评价体系是战略合作的基石。电厂实施清洁煤节能扭亏工程的程序是:1.以财务指标为抓手,精准分析亏损的原因,写出电厂亏损原因意见书。2.提出扭亏的解决办法,制定扭亏的工程经济技术解决方案,3.落实实施方案,落实扭亏增盈目标,实施联管经营责任制。4.实现扭亏为盈目标,分机组建立评价考核体系。

华电珙县发电有限公司

成都玉琼环保科技有限公司

2019年12月19日